Machen Sie Ihre Produkte zukunftssicher mit kundenspezifischen Flüssigsilikon-Formteilen

Einführung:

In der heutigen, sich rasant entwickelnden Marktlandschaft sind Langlebigkeit, Flexibilität und Anpassungsfähigkeit von Produkten entscheidend für die Wettbewerbsfähigkeit. Kundenspezifisches Flüssigsilikon-Spritzgießen (LSR) hat sich als revolutionäre Fertigungslösung etabliert, die es Marken ermöglicht, innovative, leistungsstarke und langlebige Produkte zu entwickeln. Als Branchenführer nutzen wir die neuesten Fortschritte in der Silikon-Spritzgießtechnologie, um maßgeschneiderte, robuste Komponenten zu liefern, die den hohen Anforderungen verschiedenster Branchen gerecht werden – von der Gesundheitsbranche und der Unterhaltungselektronik bis hin zur Automobil- und Luftfahrtindustrie.

Unvergleichliche Vorteile der kundenspezifischen Flüssigsilikon-Formgebung

1. Überlegene Haltbarkeit und Widerstandsfähigkeit

Flüssigsilikonkautschuk ist bekannt für seine außergewöhnliche Temperaturbeständigkeit und hält extremen Temperaturen von -55 °C bis +300 °C stand. Dieser breite Temperaturbereich gewährleistet die zuverlässige Funktionsfähigkeit der Produkte auch unter anspruchsvollen Bedingungen, beispielsweise in der medizinischen Sterilisation oder im Motorraum von Kraftfahrzeugen. Die chemische Inertheit des Silikons garantiert zudem Beständigkeit gegenüber Ozon, UV-Strahlung und Oxidation und verlängert so die Lebensdauer der Produkte erheblich.

2. Außergewöhnliche Flexibilität und Elastizität

Die elastischen Eigenschaften von LSR ermöglichen eine Dehnbarkeit und Kompressionsbeständigkeit, die viele andere Materialien übertreffen. Mit kundenspezifischen Silikonformen lassen sich Bauteile mit präziser Flexibilität herstellen, die auf spezifische Anwendungsanforderungen zugeschnitten sind, wie z. B. Dichtungen, tragbare Geräte oder flexible Steckverbinder. Diese Flexibilität gewährleistet eine dauerhafte Leistung ohne Rissbildung oder Formveränderung.

3. Biokompatibilität und Sicherheit

Für Gesundheits- und Körperpflegeprodukte ist Biokompatibilität unerlässlich. Kundenspezifische LSR-Komponenten entsprechen medizinischen Standards und erfüllen strenge Normen wie USP Klasse VI, ISO 10993 und FDA-Richtlinien. Daher ist Silikon die ideale Wahl für Implantate, Prothesen und medizinische Schläuche.

4. Präzise Anpassung und komplexe Geometrien

Die Spritzgießtechnik mit flüssigem Silikonkautschuk ermöglicht die Herstellung komplexer Geometrien mit engen Toleranzen. Die hohe Präzision dieses Verfahrens erlaubt Miniaturisierung und detaillierte Gestaltungsmöglichkeiten, die mit herkömmlichen Spritzgießverfahren nicht realisierbar sind. Diese Eigenschaft ist entscheidend für intelligente Geräte, Sensoren und miniaturisierte medizinische Instrumente.

Das Flüssigsilikon-Formverfahren : Ein Überblick Schritt für Schritt

1. Design und Prototyping

Der Prozess beginnt mit einer umfassenden Produktentwicklung, bei der CAD-Modelle erstellt werden, um Abmessungen, Toleranzen und Materialeigenschaften festzulegen. Rapid-Prototyping-Verfahren wie der 3D-Druck werden eingesetzt, um erste Muster für die Prüfung von Passform, Form und Funktion herzustellen.

2. Formenbau

Mithilfe modernster CNC-Bearbeitung oder 3D-Metalldruckverfahren werden kundenspezifische Formen aus hochwertigem Stahl oder Aluminium gefertigt. Diese Formen sind so konstruiert, dass sie den hohen Drücken und Temperaturen beim Silikonguss standhalten und so eine lange Lebensdauer und gleichbleibende Qualität gewährleisten.

3. Mischen und Injizieren von flüssigem Silikon

Flüssigsilikonkautschuk wird mit Katalysatoren und Füllstoffen vermischt, um die gewünschten Eigenschaften zu erzielen. Anschließend wird die Mischung unter Reinraumbedingungen mit Hochdruck-Spritzgießmaschinen in die Form eingespritzt. Dieser Schritt gewährleistet eine gleichmäßige Füllung und verhindert Lufteinschlüsse.

4. Aushärten und Entformen

Das eingespritzte Silikon wird je nach Anwendungsbedarf entweder durch Wärme (thermische Aushärtung) oder durch Vulkanisation bei Raumtemperatur (RTV) gehärtet. Nach der Aushärtung wird die Form geöffnet und das präzise Silikonbauteil vorsichtig entformt. Häufig folgen Nachbearbeitungsschritte wie das Beschneiden oder die Oberflächenveredelung.

5. Qualitätsprüfung und -tests

Jede Komponente wird einer strengen Prüfung unterzogen, wobei Koordinatenmessgeräte (KMG), Bildverarbeitungssysteme und physikalische Tests zum Einsatz kommen, um die Maßgenauigkeit, die Materialintegrität und die Leistungsspezifikationen zu überprüfen.

Schlüsselbranchen, die kundenspezifische Flüssigsilikon-Formteile nutzen

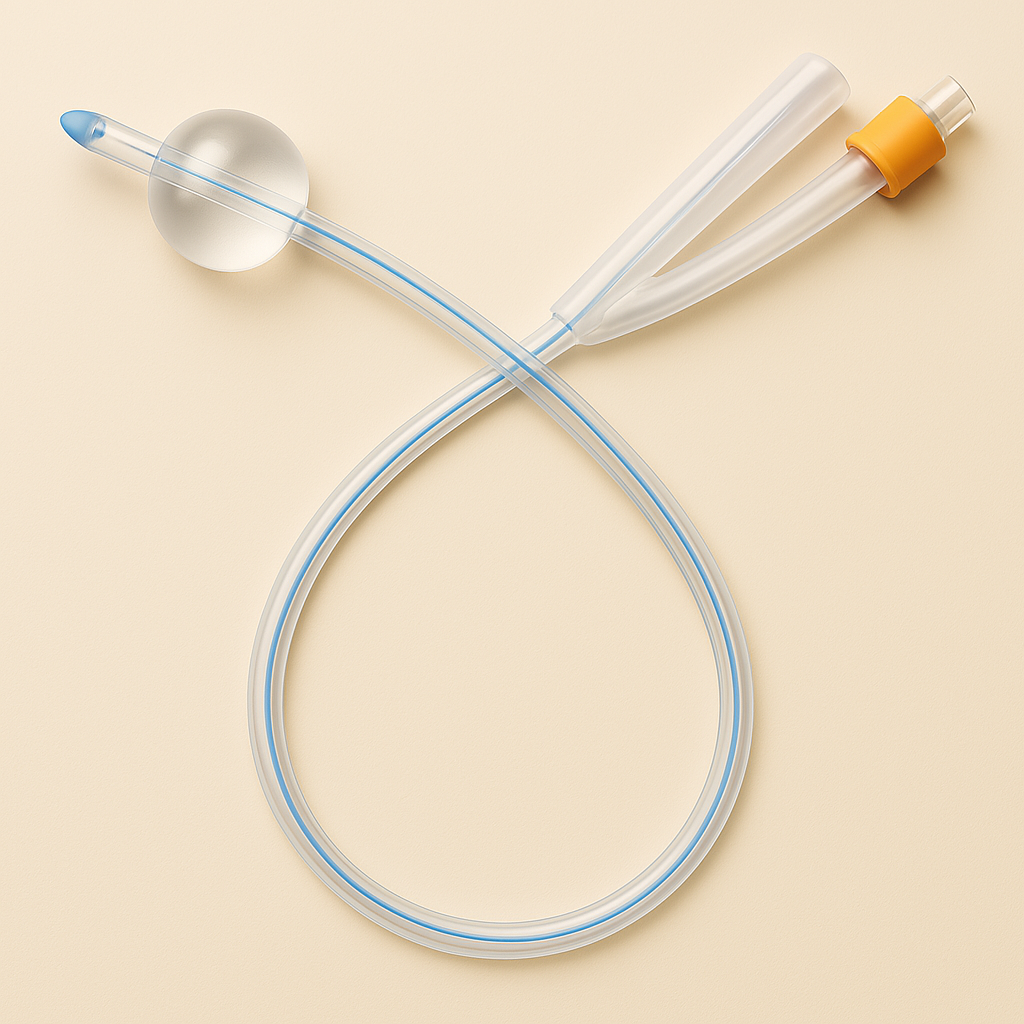

Gesundheitswesen und Medizinprodukte

Flüssigsilikon ist aufgrund seiner Biokompatibilität und Sterilisierbarkeit das bevorzugte Material für Implantate, Katheter, Prothesen und tragbare Gesundheitsmonitore. Die individuelle Formgebung gewährleistet präzise Passform, ästhetisches Erscheinungsbild und funktionale Langlebigkeit – allesamt essenziell für die Patientensicherheit.

Flexible, wasserdichte und stoßfeste Silikonkomponenten sind unerlässlich für Smartphone-Dichtungen, Smartwatch-Armbänder und Gehäuse von AR/VR-Geräten. Kundenspezifische Silikonformung ermöglicht die Miniaturisierung und die Realisierung komplexer Geometrien, die für moderne Elektronikdesigns notwendig sind.

Von Dichtungslösungen bis hin zur Dichtungsherstellung – die Flexibilität und Langlebigkeit von Silikon machen es in Industriemaschinen und Haushaltsgeräten unverzichtbar. Kundenspezifische Formen ermöglichen die Massenproduktion maßgeschneiderter Lösungen.

Designüberlegungen für zukunftssichere Silikonprodukte

Materialauswahl und Additive

Die Wahl der richtigen Silikonformulierung ist entscheidend. Additive wie Fluorsilikon können die chemische Beständigkeit verbessern, während platinvernetzte Silikone eine überlegene Transparenz und Biokompatibilität bieten. Der Einsatz von Füllstoffen kann die mechanische Festigkeit oder die Wärmeleitfähigkeit steigern.

Toleranzen und Präzision

Die Konstruktion mit engen Toleranzen gewährleistet Austauschbarkeit und Kompatibilität mit anderen Bauteilen. Berücksichtigen Sie Schwindungsfaktoren während des Aushärtens und Werkzeugverschleiß, um die Maßgenauigkeit über mehrere Produktionszyklen hinweg zu erhalten.

Umwelt- und Regulierungskonformität

Zukunftssichere Produkte müssen Industriestandards und Umweltauflagen erfüllen. Kundenspezifische Silikonkomponenten sollten unter Berücksichtigung der Recyclingfähigkeit entwickelt werden und die für ihren Anwendungsbereich relevanten Sicherheitszertifizierungen erfüllen.

Innovationen in der Flüssigsilikon-Formgebung für die Zukunft

Intelligente Silikonkomponenten

Durch die Integration leitfähiger Füllstoffe oder Sensorelemente in Silikonformen lassen sich intelligente, reaktionsschnelle Produkte herstellen. Dazu gehören beispielsweise Temperatursensoren, Dehnungsmessstreifen oder selbstheilende Materialien für eine längere Lebensdauer.

Integration der additiven Fertigung

Die Kombination von traditionellem Spritzgießen mit additiver Fertigung ermöglicht die schnelle Prototypenerstellung und Kleinserienproduktion von kundenspezifischen Silikonteilen, wodurch die Markteinführungszeit verkürzt und die Designflexibilität erhöht wird.

Nachhaltige Silikonlösungen

Neue, umweltfreundliche Rezepturen und recycelbare Silikonverbundstoffe ebnen den Weg für nachhaltige Herstellungsverfahren, die mit globalen Umweltstandards im Einklang stehen.

Fazit: Gestalten Sie die Zukunft mit kundenspezifischen Flüssigsilikon-Formteilen

Die individuelle Formgebung mit flüssigem Silikonkautschuk ist die Grundlage für zukunftssichere Produkte, die langlebig, anpassungsfähig und innovativ sind. Dank ihrer vielseitigen Eigenschaften und präzisen Fertigungsmöglichkeiten können Marken die Grenzen von Design und Leistung neu definieren. Durch Investitionen in fortschrittliche Silikonformtechniken sichern Sie sich langfristigen Erfolg Ihrer Produktlinie in einem wettbewerbsintensiven und dynamischen Markt.

Arbeiten Sie mit uns zusammen, um das volle Potenzial kundenspezifischer Silikonlösungen auszuschöpfen – und Produkte zu entwickeln, die zukünftige Bedürfnisse antizipieren und neue Maßstäbe für Exzellenz setzen.

Website: www.siliconeplus.net

E-Mail: sales11@siliconeplus.net.

Telefon: 13420974883

WeChat: 13420974883

Beispielinhalt