Fallstudie: FPC mit Silikonumspritzung in Hochleistungs-Industrieanlagen

Einleitung: Steigerung der Zuverlässigkeit industrieller Anlagen durch fortschrittliche FPC-Lösungen

Im Bereich industrieller Hochleistungsanlagen ist die Nachfrage nach robusten, zuverlässigen und flexiblen elektronischen Bauteilen so hoch wie nie zuvor. Da Maschinen unter extremen Bedingungen arbeiten – von hohen Temperaturen bis hin zu aggressiven Chemikalien –, reichen herkömmliche, starre Leiterplatten oft nicht aus, um eine dauerhafte Haltbarkeit zu gewährleisten.

Diese umfassende Fallstudie untersucht die Integration flexibler Leiterplatten (FPC) mit Silikon-Umspritzung – ein bahnbrechender Ansatz, der die mechanische Belastbarkeit, die Abdichtung gegenüber Umwelteinflüssen und die elektrische Leistung deutlich verbessert. Unser Fokus liegt auf der Vermittlung von Erkenntnissen zu Designüberlegungen, Materialauswahl, Fertigungsprozessen und realen Anwendungen, die diese Technologie als optimale Lösung für leistungsstarke Industrieanlagen positionieren.

Flexible Leiterplatten (FPC) verstehen: Die Grundlage für Innovation

Flexible Leiterplatten sind dünne, leichte und hochgradig anpassungsfähige elektronische Substrate, die die Integration komplexer Schaltungen auf engstem Raum ermöglichen. Ihre Flexibilität erlaubt dynamische Bewegungen und Vibrationsdämpfung und macht sie somit ideal für Industriemaschinen, die mechanischer Belastung ausgesetzt sind.

Wichtigste Vorteile von FPC in industriellen Anwendungen

Platzsparendes Design:

FPCs ermöglichen kompakte Schaltungslayouts und reduzieren so den Platzbedarf der gesamten Ausrüstung.Erhöhte Flexibilität:

Biegungen, Verdrehungen und Faltungen sind möglich, ohne die elektrische Integrität zu beeinträchtigen.Gewichtsreduzierung:

Deutlich leichter als herkömmliche starre Leiterplatten, was zu einem geringeren Gerätegewicht und verbesserter Tragbarkeit beiträgt.Hochdichte Verbindungen:

Unterstützt eine dichte Anordnung der Komponenten und ermöglicht so erweiterte Funktionalität auf begrenztem Raum.Kosteneffiziente Fertigung:

Bei effizienter Konstruktion bietet die FPC-Fertigung Kosteneinsparungen in der Massenproduktion.Herausforderungen in industriellen Umgebungen: Warum Standard-FPCs eine Verstärkung benötigen

Obwohl die FPC-Technologie zahlreiche Vorteile bietet, stellen industrielle Umgebungen besondere Herausforderungen dar, wie zum Beispiel:

Einwirkung von Feuchtigkeit, Staub und Chemikalien: Führt zu Korrosion und elektrischen Ausfällen.

Vibrationen und mechanische Stöße: Führen zu Materialermüdung oder -ausfällen in den Schaltkreisen.

Extreme Temperaturen: Führen zu Materialbeeinträchtigungen oder Delaminationen.

Erfordernis langfristiger Zuverlässigkeit: Entscheidend in Anwendungen, bei denen die Wartung kostspielig oder unpraktisch ist.

Um diese Hürden zu überwinden, sind zusätzliche Schutzmaßnahmen erforderlich. Silikon-Umspritzung erweist sich als effektive Lösung zum Schutz von FPCs vor diesen widrigen Bedingungen.

Silikon-Umspritzung: Revolutionierung der FPC-Haltbarkeit

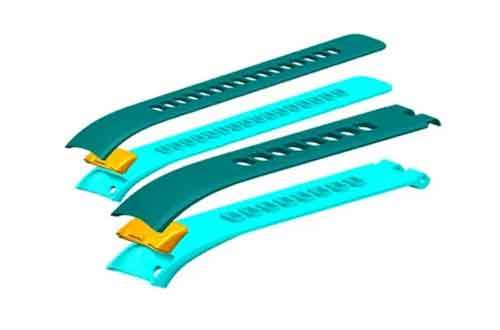

Beim Silikon-Umspritzen wird die flexible Leiterplatte (FPC) mit einer Silikon-Elastomerschicht umhüllt, wodurch eine schützende, flexible und chemikalienbeständige Barriere entsteht. Dieses Verfahren lässt sich nahtlos in den FPC-Fertigungsprozess integrieren und bietet zahlreiche Vorteile:

Überlegene Umweltabdichtung:

Schützt vor Feuchtigkeit, Staub, Chemikalien und UV-Strahlung.Erhöhte mechanische Festigkeit:

Absorbiert Stöße, Vibrationen und Biegebeanspruchungen.Temperaturbeständigkeit:

Gewährleistet Flexibilität und Leistungsfähigkeit über einen breiten Temperaturbereich (-55 °C bis +250 °C).Elektrische Isolierung:

Bietet eine wirksame dielektrische Barriere und verhindert Kurzschlüsse.Langlebigkeit:

Verlängert die Lebensdauer des FPC unter rauen Betriebsbedingungen.Konstruktionsüberlegungen für FPC mit Silikonumspritzung

Die Optimierung des Designs von FPCs für das Silikon-Umspritzen erfordert eine sorgfältige Planung:

Materialauswahl

FPC-Substrat: Typischerweise Polyimid- oder Polyesterfolien für hohe thermische Stabilität und Dimensionsstabilität.

Leitfähige Schichten: Kupferfolie mit geeigneten Haftvermittlern.

Silikon-Elastomer: Platin- oder zinnvernetzende Silikonformulierungen mit niedriger Viskosität für einfaches Formen und gute Haftung.

Bauteilplatzierung und Routing

Strategische Routenplanung: Scharfe Kurven und Spannungsspitzen minimieren.

Bauteilplatzierung: Empfindliche Bauteile sollten so positioniert werden, dass sie nicht mit den Umspritzungskanten in Berührung kommen, um Beschädigungen beim Versiegeln zu vermeiden.

Pad-Design: Größere Pad-Flächen und spezielle Oberflächenveredelungen gewährleisten eine starke Haftung zwischen Silikon und Leiterbahnen.

Prozessparameter für das Umspritzen

Formdesign: Präzise Formen, die sich der FPC-Form anpassen und so eine gleichmäßige Abdeckung gewährleisten.

Aushärtungsbedingungen: Kontrollierte Temperatur und Aushärtungszeiten, um Materialschrumpfung und Delamination zu verhindern.

Oberflächenvorbereitung: Sorgfältige Reinigung und Oberflächenbehandlung zur Förderung einer starken Silikon-FPC-Verbindung.

Fertigungsprozessablauf

FPC-Fertigung:

Hochpräzises Ätzen, Laminieren und Platzieren von Bauteilen.Oberflächenbehandlung:

Anwendung von Haftvermittlern auf der FPC-Oberfläche.Formvorbereitung:

Entwicklung von kundenspezifischen Formen zur Verkapselung des FPC mit Silikon.Umspritzen:

Einspritzen von Silikonelastomer in Formen, um eine vollständige Abdeckung kritischer Bereiche zu gewährleisten.Aushärtung:

Kontrollierte thermische Aushärtung zur Erzielung optimaler Elastomereigenschaften.Nachbearbeitung:

Inspektion, Prüfung und Integration in Industrieanlagen.Anwendungsfallstudie: Hochleistungs-Industrierobotik

In einem kürzlich erfolgten Einsatz wurden FPCs mit Silikonumspritzung in Industrieroboterarme integriert, die unter extremen Bedingungen arbeiten:

Betriebsumfeld:

Hohe Temperaturen (>85°C), Einwirkung von Schmierstoffen, Staub und mechanischen Stößen.Designziele:

Langfristige Zuverlässigkeit, Flexibilität und Umweltschutz gewährleisten.Ergebnis:

Die mit Silikon umspritzten FPCs zeigten eine außergewöhnliche Leistungsfähigkeit, indem sie Vibrationszyklen von mehr als einer Million überstanden, die Signalintegrität aufrechterhielten und Korrosion verhinderten.Vorteile gegenüber traditionellen Schutzmethoden

Besonderheit | Silikon-Umspritzung | Konforme Beschichtungen | Starre Verkapselung |

Flexibilität | Hoch | Niedrig | Niedrig |

Umweltversiegelung | Exzellent | Gut | Mäßig |

Vibrationsfestigkeit | Vorgesetzter | Mäßig | Beschränkt |

Temperaturbereich | Breiter Temperaturbereich (-55 °C bis +250 °C) | Eng | Beschränkt |

Fertigungskomplexität | Mäßig | Niedrig | Hoch |

Langzeitbeständigkeit | Außergewöhnlich | Mäßig | Beschränkt |

Zukunftstrends und Innovationen

Die Weiterentwicklung intelligenter Materialien und fortschrittlicher Fertigungstechniken wird die Leistungsfähigkeit und Integration von FPCs mit Silikon-Umspritzung weiter verbessern:

Nanokomposit-Silikon-Elastomere: Bieten verbesserte mechanische Eigenschaften und Selbstheilungsfähigkeiten.

3D-Druck von Umspritzformen: Ermöglicht schnelles Prototyping und komplexe Geometrien.

Eingebettete Sensoren: Integration in die Silikonschicht zur Echtzeit-Gesundheitsüberwachung.

Hybridmaterialsysteme: Die Kombination von Silikon mit anderen Elastomeren für maßgeschneiderte Eigenschaften.

Fazit: Ein Wendepunkt für die Industrieelektronik

Die Integration flexibler Leiterplatten mit Silikonumspritzung stellt einen Paradigmenwechsel in der Entwicklung langlebiger, flexibler und umweltbeständiger elektronischer Bauteile für industrielle Hochleistungsanlagen dar. Diese Technologie gewährleistet einen unübertroffenen Schutz vor rauen Bedingungen, mechanischen Belastungen und langfristigen Betriebsherausforderungen.

Durch die Anwendung dieses fortschrittlichen Ansatzes können Hersteller die Zuverlässigkeit kritischer elektronischer Systeme in extremen Industrieumgebungen deutlich verbessern, die Wartungskosten senken und deren Lebensdauer verlängern. Die laufenden Innovationen versprechen noch größere Leistungssteigerungen und positionieren silikonumspritzte FPCs als Standardlösung für die Industrieelektronik der nächsten Generation.

Über uns

Wir sind ein führender Anbieter kundenspezifischer flexibler Leiterplattenlösungen mit Expertise in der Silikon-Umspritztechnologie. Unser Team entwickelt innovative, zuverlässige und hochwertige elektronische Komponenten, die auf die individuellen Anforderungen industrieller Anwendungen weltweit zugeschnitten sind. Dank modernster Fertigungsanlagen und konsequenter Qualitätssicherung stellen wir sicher, dass unsere Kunden im anspruchsvollen Umfeld der Industrieelektronik stets einen Schritt voraus sind.

Kontaktieren Sie uns

Für weitere Informationen zu kundenspezifischen FPC-Lösungen mit Silikon-Umspritzung kontaktieren Sie bitte unser technisches Team. Wir bieten umfassende Beratung, Designunterstützung und Fertigungsdienstleistungen, um Ihre spezifischen Anwendungsanforderungen zu erfüllen.

Website: www.siliconeplus.net

E-Mail: sales11@siliconeplus.net.

Telefon: 13420974883

WeChat: 13420974883