Warum Hersteller von Silikonhüllen wichtige Innovationspartner für Industrie- und Automobilanwendungen sind

Die unbesungenen Helden: Wie Hersteller von Silikonhüllen den industriellen und automobilen Fortschritt vorantreiben

In der komplexen und anspruchsvollen Welt der industriellen Fertigung und des Automobilbaus hängt der Erfolg von der Leistung und Haltbarkeit jeder einzelnen Komponente ab. Inmitten komplexer Maschinen und Hochleistungsmotoren spielt ein scheinbar einfaches Produkt eine äußerst wichtige Rolle: die Silikonhülle. Diese vielseitigen Komponenten sind die heimlichen Helden und bieten unverzichtbaren Schutz vor extremen Temperaturen, Abrieb, Flüssigkeiten und elektrischen Störungen, die andernfalls die Systemintegrität und -sicherheit gefährden könnten.

Während sich Endnutzer auf die Hauptsysteme konzentrieren, wissen Ingenieure und Beschaffungsmanager, dass grundlegende Komponenten die Grundlage für Zuverlässigkeit bilden. Die Wahl eines Herstellers von Silikonmanschetten ist kein nebensächliches Detail; sie ist eine strategische Entscheidung, die sich auf Produktlebensdauer, Betriebssicherheit und Gesamtleistung auswirkt. Ein führender Hersteller liefert nicht nur Teile; er fungiert als Innovationspartner und nutzt Materialwissenschaft und Prozessexpertise, um komplexe Herausforderungen zu lösen. Dieser Artikel befasst sich mit der entscheidenden Bedeutung hochwertiger Silikonmanschetten und dem immensen Mehrwert, den ein spezialisierter Hersteller für die Industrie- und Automobilbranche bietet.

Warum ist Silikon das Material der Wahl?

Die Dominanz von Silikon in diesen anspruchsvollen Anwendungen ist kein Zufall. Seine einzigartige Molekularstruktur verleiht ihm eine Kombination von Eigenschaften, die bei anderen Polymeren kaum zu finden sind. Das Verständnis dieser Eigenschaften ist entscheidend, um zu verstehen, warum Silikon so stark eingesetzt wird.

Zu den wichtigsten Eigenschaften gehören:

- Außergewöhnliche Temperaturbeständigkeit: Silikon ist bei Temperaturen von -60 °C bis über 250 °C (-76 °F bis 482 °F) zuverlässig einsetzbar, wobei spezielle Formulierungen diese Grenzen noch weiter verschieben. Dadurch eignet es sich ideal zum Schutz von Komponenten in der Nähe von Motoren, Abgassystemen und Industrieöfen.

- Hervorragende Flexibilität: Im Gegensatz zu vielen Kunststoffen, die bei Kälte spröde oder bei Hitze weich werden, behält Silikon seine Flexibilität über den gesamten Betriebstemperaturbereich, verhindert Risse und sorgt für eine gleichbleibende Abdichtung.

- Überlegene elektrische Isolierung: Silikon ist ein hervorragendes dielektrisches Material und eignet sich daher perfekt zum Ummanteln von Drähten und Kabeln, um Kurzschlüsse zu verhindern und die Signalintegrität zu gewährleisten, ein entscheidender Faktor in den heutigen softwaredefinierten Fahrzeugen.

- Beständigkeit gegen Chemikalien und Flüssigkeiten: Es ist beständig gegenüber einer Vielzahl von Ölen, Kühlmitteln, Lösungsmitteln und Chemikalien, verhindert eine Zersetzung und gewährleistet eine lange Lebensdauer in rauen Umgebungen unter der Motorhaube oder in der Fabrikhalle.

- Haltbarkeit und Langlebigkeit: Silikon ist von Natur aus beständig gegen UV-Strahlung, Ozon und Witterungseinflüsse, was bedeutet, dass es sich bei Witterungseinflüssen nicht zersetzt und sich daher sowohl für Innen- als auch für Außenanwendungen eignet.

Kernanwendungen in der Automobilindustrie

Moderne Fahrzeuge sind komplexe Ökosysteme aus mechanischen und elektronischen Systemen, die unter hoher Belastung arbeiten. Hersteller von Silikonhüllen bieten wichtige Lösungen zur Verbesserung von Zuverlässigkeit und Sicherheit.

- Motorraumschutz: Hülsen dienen dazu, alles von Zündkerzenkabeln und Sensorkabeln bis hin zu Kraftstoffleitungen und Vakuumschläuchen vor der intensiven Strahlungswärme zu schützen, die vom Motor und Auspuffkrümmer erzeugt wird.

- Systeme für Elektro- und Hybridfahrzeuge: Der Umstieg auf Elektrofahrzeuge hat neue Anforderungen geschaffen. Silikonhüllen sind unerlässlich für die Isolierung von Hochspannungsbatteriekabeln, den Schutz komplexer Kabelbäume für Fahrerassistenzsysteme (ADAS) und die Eindämmung des thermischen Durchgehens in Batteriepacks.

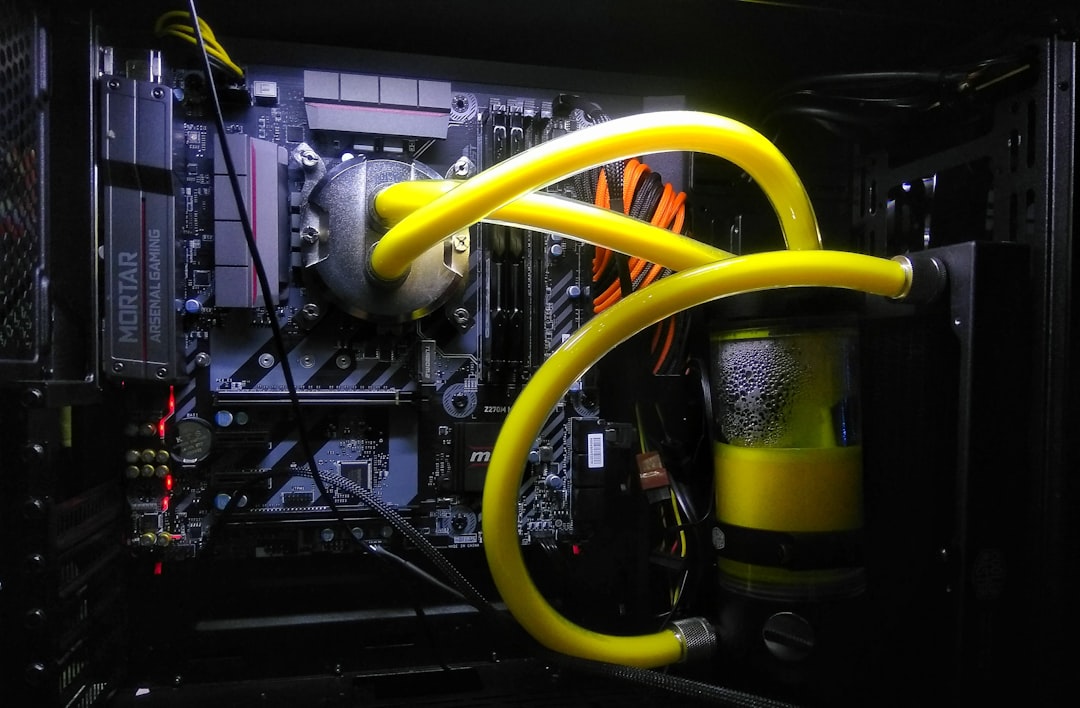

- Flüssigkeitstransfersysteme: In Turboladern und Kühlsystemen werden Silikonschläuche und -hülsen verwendet, um heiße Luft und Kühlmittel ohne Qualitätsverlust zu transportieren und so sicherzustellen, dass der Motor bei optimaler Temperatur arbeitet.

- Geräusche, Vibrationen und Rauheit (NVH): Weichere Durometer-Silikonhüllen können verwendet werden, um Vibrationen in Kabeln und kleinen Leitungen zu dämpfen und so zu einer ruhigeren und komfortableren Fahrt beizutragen.

Unverzichtbare Anwendungen in industriellen Umgebungen

Industrielle Umgebungen stellen ihre ganz eigenen Herausforderungen dar, von Schwermaschinen und Roboterautomatisierung bis hin zur chemischen Verarbeitung und Hochtemperaturfertigung.

- Robotik und Automatisierung: In automatisierten Fabriken enthalten Roboterarme komplexe Kabelbündel und pneumatische Leitungen, die ständig in Bewegung sind. Geflochtene Silikonhüllen schützen diese Bündel vor Abrieb, Biegeermüdung und Kontakt mit Industrieflüssigkeiten.

- Schwermaschinen: Geräte im Bergbau, Bauwesen und in der Landwirtschaft sind auf Hydrauliksysteme angewiesen. Silikonhüllen schützen Hydraulikschläuche vor äußerer Abnutzung, Schweißspritzern und hohen Umgebungstemperaturen und verhindern so kostspielige Ausfälle und Ausfallzeiten.

- Lebensmittel- und Getränkeverarbeitung: Für Anwendungen, die lebensmittelechte Materialien erfordern, können Hersteller FDA-konforme Silikonhüllen herstellen, die Kabel und Schläuche an Verarbeitungs- und Verpackungsgeräten ohne Kontaminationsrisiko schützen.

- Verkabelung in der Luft- und Raumfahrt: In der Luft- und Raumfahrt werden Bündel kritischer Kabel für Avionik- und Steuerungssysteme mit Hochleistungs-Silikonhüllen geschützt, die Feuerbeständigkeit bieten, eine wichtige Sicherheitsanforderung.

Der Herstellungsprozess: Ein Qualitätsmerkmal

Die Herstellung einer zuverlässigen Silikonhülle ist ein mehrstufiger Prozess, der Präzision und Fachwissen erfordert. Ein erstklassiger Hersteller kontrolliert jede Variable, um Konsistenz und Leistung zu gewährleisten.

- Compoundierung: Der Prozess beginnt mit dem Rohsilikonpolymer, das mit verschiedenen Additiven vermischt wird. Dazu gehören beispielsweise Pigmente zur Farbcodierung, Stabilisatoren für noch höhere Hitzebeständigkeit und Füllstoffe zur Verbesserung der physikalischen Festigkeit.

- Extrusion: Das zusammengesetzte Material wird anschließend einem Extruder zugeführt. Es wird erhitzt und durch eine Düse gepresst, die das Material in das durchgehende Profil einer Hülse formt. Die Präzision dieser Düse ist entscheidend für die Einhaltung enger Maßtoleranzen.

- Aushärtung: Die extrudierte Hülse gelangt sofort in einen Aushärtungsofen. Dieser als Vulkanisation bezeichnete Prozess vernetzt die Polymerketten und verleiht dem Silikon seine endgültige Festigkeit, Elastizität und thermische Stabilität. Für optimale Eigenschaften müssen Zeit und Temperatur perfekt kontrolliert werden.

- Nachhärtung: Viele Hochleistungsanwendungen erfordern einen Nachhärtungsschritt, bei dem die Hülsen mehrere Stunden lang gebacken werden, um alle Nebenprodukte des Härtungsprozesses zu entfernen und das Material weiter zu stabilisieren.

- Veredelung und Beschichtung: Die Schläuche können auf bestimmte Längen zugeschnitten, mit Kennzeichnungen bedruckt oder mit Spezialbeschichtungen versehen werden. Eine häufige Verbesserung ist ein geflochtener Glasfasermantel mit Silikonkautschukbeschichtung, der die Abrieb- und Flammbeständigkeit deutlich erhöht.

Einen führenden Hersteller von einem bloßen Lieferanten unterscheiden

Auf dem globalen Markt können viele Unternehmen Silikonhüllen liefern, aber nur wenige gelten als echte Fertigungspartner. Der Unterschied liegt in ihren Fähigkeiten, Qualitätsystemen und ihrem Service.

| Besonderheit | Standardlieferant | Erstklassiger Hersteller |

|---|---|---|

| Werkstoffkompetenz | Bietet Standardverbindungen an. | Bietet kundenspezifische Mischungen für spezielle Anwendungsanforderungen (z. B. extrem niedrige Temperaturen, spezifische Flüssigkeitsbeständigkeit). |

| Qualitätskontrolle | Grundlegende Maßprüfungen. | Strenge Tests auf Zugfestigkeit, Dehnung, Durchschlagsfestigkeit und Wärmealterung. Vollständige Rückverfolgbarkeit vom Rohmaterial bis zum fertigen Produkt. |

| Zertifizierungen | Möglicherweise fehlen formelle Zertifizierungen. | Verfügt über wichtige Branchenzertifizierungen wie IATF 16949 (Automobil), AS9100 (Luft- und Raumfahrt) und ISO 9001. |

| Anpassung | Beschränkt auf Standardgrößen und -farben. | Bietet vollständige Anpassung von ID, Wandstärke, Farbe, Druck und Spezialbeschichtungen. Bietet technischen Support für neue Designs. |

| Technische Unterstützung | Grundlegender Kundenservice. | Bietet umfassenden technischen Support, Fehleranalysen und gemeinsame Problemlösungen. Fungiert als Berater. |

Die Bedeutung der IATF 16949-Zertifizierung in der Automobilzulieferung

Für alle Komponentenhersteller in der Automobilzulieferkette ist IATF 16949 der Goldstandard. Es ist nicht nur ein weiteres Qualitätsmanagementsystem, sondern ein Rahmenwerk für kontinuierliche Verbesserung, Fehlervermeidung und die Reduzierung von Abweichungen und Abfall. Die IATF 16949-Zertifizierung eines Silikonmanschettenherstellers bedeutet:

- Robuste Produktionsprozesse: Sie haben ihre Fähigkeit bewiesen, Teile konsistent nach genauen Spezifikationen herzustellen.

- Risikomanagement: Sie identifizieren und mindern proaktiv Risiken während ihrer gesamten Design- und Herstellungsprozesse.

- Vollständige Rückverfolgbarkeit: Sie können eine bestimmte Charge von Hülsen bis zu den verwendeten Rohstoffen zurückverfolgen, was für die Ursachenanalyse im Falle eines Feldausfalls von entscheidender Bedeutung ist.

- Verpflichtung zur Qualität: Es zeigt eine tief verwurzelte Verpflichtung der Organisation, die strengen Anforderungen der Automobilhersteller zu erfüllen.

Innovationen in der Silikonhüllentechnologie

Das Feld ist nicht statisch. Führende Hersteller entwickeln ständig Innovationen, um den Herausforderungen des Industrie- und Automobildesigns der nächsten Generation gerecht zu werden.

- Selbstverschweißende Schläuche: Bänder und Schläuche, die beim Dehnen und Wickeln mit sich selbst verschmelzen und so ohne Klebstoff eine nahtlose, solide Isolierbarriere bilden.

- Reflektierende Beschichtungen: Hüllen mit aluminisierten oder anderen reflektierenden Außenschichten, die über 90 % der Strahlungswärme reflektieren können und so Komponenten schützen, die sich nur wenige Millimeter von heißen Oberflächen entfernt befinden.

- Feuerbeständige Hüllen (Pyrojacket): Diese bestehen aus einem dicken Glasfasergeflecht und einer dicken Beschichtung aus Eisenoxid-Silikonkautschuk. Sie sind so konzipiert, dass sie einer kontinuierlichen Einwirkung von Schmelzspritzern und direkter Flamme für kurze Zeit standhalten und wichtige Schläuche und Kabel lange genug für eine Systemabschaltung schützen.

- EMI/RFI-Abschirmhülsen: Angesichts der zunehmenden Verbreitung elektronischer Geräte ist der Schutz von Signalen vor elektromagnetischen Störungen und Hochfrequenzstörungen unerlässlich. Hersteller entwickeln Hülsen mit leitfähigen Materialien zur Abschirmung.

Die Kosten der Qualität vs. der Preis des Scheiterns

Beschaffungsentscheidungen werden oft vom Preis bestimmt. Bei kritischen Anwendungen sind die Anschaffungskosten einer hochwertigen Silikonhülle eines renommierten Herstellers jedoch im Vergleich zu den potenziellen Ausfallkosten gering. Eine beschädigte Kabelisolierung kann zu einem katastrophalen Kurzschluss führen. Ein geplatzter Hydraulikschlauch an einer schweren Maschine kann zu gefährlichen Flüssigkeitslecks und ungeplanten Ausfallzeiten führen, die Tausende von Dollar pro Stunde kosten. Die Beschaffung bei einem zertifizierten, erfahrenen Hersteller ist eine Investition in Zuverlässigkeit und Risikominimierung.

So wählen Sie den richtigen Hersteller für Silikonhüllen

Die Auswahl des richtigen Partners erfordert eine sorgfältige Bewertung. Achten Sie auf:

- Tiefgreifendes technisches Fachwissen: Haben sie Ingenieure im Team, die Ihre Anwendung verstehen und das richtige Material und Produkt empfehlen können?

- Nachgewiesene Erfolgsbilanz: Können sie Fallstudien oder Referenzen aus Ihrer Branche vorlegen?

- Relevante Zertifizierungen: Verfügen sie über die erforderlichen Qualitätszertifizierungen wie IATF 16949 für die Automobilindustrie oder andere für Ihr Fachgebiet relevante Zertifizierungen?

- Interne Kapazitäten: Ein Hersteller, der den gesamten Prozess von der Mischung bis zur Endbearbeitung kontrolliert, hat eine bessere Kontrolle über Qualität und Lieferzeiten.

- Bereitschaft zur individuellen Anpassung: Die besten Partner sind bereit, mit Ihnen zusammenzuarbeiten, um eine einzigartige Lösung für ein einzigartiges Problem zu entwickeln.

Fazit: Ihr strategischer Partner in einer anspruchsvollen Welt

Silikonschläuche sind weit mehr als nur Schutzschläuche; sie sind technische Komponenten, die die Sicherheit, Zuverlässigkeit und Effizienz modernster Automobil- und Industriesysteme gewährleisten. Der von Ihnen gewählte Hersteller ist daher ein entscheidender Bestandteil Ihrer Lieferkette und trägt maßgeblich zum Erfolg Ihres Produkts bei. Indem Sie Fachwissen, Qualität und Innovation über den Meterpreis stellen, schaffen Sie ein widerstandsfähigeres und wettbewerbsfähigeres Endprodukt. Ein erstklassiger Hersteller von Silikonschläuchen ist nicht nur ein Lieferant – er ist ein unverzichtbarer Partner bei der Bewältigung der Herausforderungen moderner Technik.